Serpantin Üretim Süreci ve Malzemeleri: Endüstrinin Kalbinde Yatan Detaylar

Serpantinler, modern endüstriyel sistemlerin olmazsa olmazı haline gelmiştir. Ancak pek çok kişi bu sistemlerin nasıl üretildiğini ve hangi malzemelerden yapıldığını bilmez. Bu yazımızda, serpantin üretim sürecine adım adım göz atacak ve kullanılan malzemelerin seçiminde nelere dikkat edilmesi gerektiğini açıklayacağız.

1. Serpantin Nedir?

Serpantin, ısı transferi sağlamak amacıyla tasarlanmış boru sistemlerinden oluşan bir ekipmandır. Genellikle ısıtma, soğutma veya kurutma gibi işlemlerde kullanılır. Hava, su, buhar veya yağ gibi farklı akışkanlar aracılığıyla sistem içinde ısının bir ortamdan diğerine geçmesini sağlar.

2. Serpantin Üretimi Neden Önemlidir?

Serpantin üretimi, sadece bir borunun şekillendirilmesinden ibaret değildir. Verimlilik, uzun ömür ve dayanıklılık gibi faktörler, üretim sürecinin her adımında dikkatle ele alınmalıdır. Kaliteli üretilmiş bir serpantin, enerji tasarrufu sağlar, sistem ömrünü uzatır ve bakım maliyetlerini düşürür.

3. Üretime İlk Adım: Tasarım Süreci

Her üretim süreci, doğru bir mühendislik tasarımıyla başlar. Bu aşamada:

- Kullanım amacı (ısıtma, soğutma, kurutma vs.)

- Çalışma sıcaklığı ve basıncı

- Akışkan tipi

- Montaj alanı gibi kriterler dikkate alınarak özel bir serpantin dizaynı oluşturulur.

Bu noktada, CAD destekli yazılımlar ile 3D tasarımlar hazırlanır ve tüm teknik detaylar doğrulanır.

4. Malzeme Seçimi: Dayanıklılık ve Verimliliğin Temeli

Serpantin üretiminde kullanılan malzemeler, ürünün ömrünü doğrudan etkiler. En sık tercih edilen malzemeler şunlardır:

- Bakır: Yüksek ısı iletkenliği sayesinde verimli bir seçenektir.

- Paslanmaz çelik: Korozyona karşı dayanıklıdır, özellikle kimyasal proseslerde kullanılır.

- Karbon çeliği: Ekonomik ve dayanıklıdır, buhar uygulamalarında tercih edilir.

- Alüminyum: Hafifliği sayesinde hava soğutmalı sistemlerde yaygındır.

Malzeme seçimi hem maliyet hem performans açısından kritik bir adımdır.

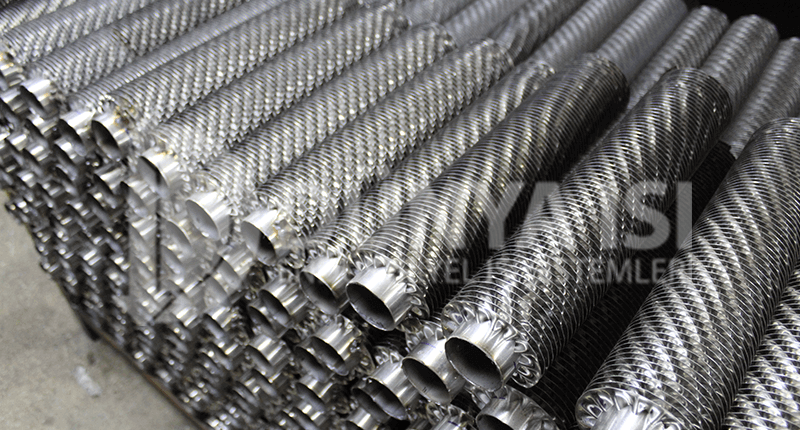

5. Boruların Hazırlanması ve Bükülmesi

Seçilen malzemeden elde edilen borular, özel bükme makineleri yardımıyla spiral veya serpantin formuna getirilir. Bu işlem:

- Minimum iç direnç

- Maksimum yüzey alanı

- Homojen akış

sağlayacak şekilde tasarlanmalıdır.

Bu aşamada lazer ölçüm sistemleriyle hassasiyet kontrolü yapılır.

6. Yüzey İşlemleri ve Kaynak Aşamaları

Borular şekillendirildikten sonra, bağlantı noktaları kaynaklanır. Kaynak sonrası yüzey işlemleri yapılır:

- Kumlama

- Boyama

- Epoksi veya galvaniz kaplama

Bu işlemler, serpantinin dış etkenlere karşı direncini artırır. Özellikle açık alanda kullanılacak ürünlerde yüzey dayanıklılığı kritik öneme sahiptir.

7. Test Süreci: Kalite Güvencesi

Her serpantin üretimi sonrası detaylı testlerden geçirilir:

- Basınç testi

- Sızdırmazlık testi

- Isı transfer performansı testi

Bu testler sayesinde, müşteriye gönderilen her ürünün en yüksek standartlarda olduğu garanti altına alınır.

8. Serpantinlerde Otomasyonun Rolü

Günümüzde serpantin üretimi, yüksek hassasiyetli CNC makineleri ve otomatik kaynak sistemleriyle yapılmaktadır. Bu sayede:

- Hatalı üretim oranı minimize edilir

- Seri üretimde standart kalite sağlanır

- Zaman ve maliyet tasarrufu elde edilir

Dijital üretim süreçleri, endüstri 4.0’a uygun çözümler sunarak işletmelere rekabet avantajı sağlar.

9. Sonuç: Kaliteli Serpantin, Güçlü Sistem Demektir

Serpantin üretimi, teknik uzmanlık, doğru malzeme seçimi ve hassas üretim süreçlerinin birleşiminden oluşur. Kaliteli bir serpantin, enerji verimliliğini artırır, sistem ömrünü uzatır ve bakım maliyetlerini azaltır. Biz de dunyaisi.com olarak, bu süreci baştan sona titizlikle yürütüyor ve müşterilerimize en yüksek standartlarda ürünler sunuyoruz.